Azure IoT Central

從概念證明到價值證明。

使用 Azure IoT Central 開始您的 Azure IoT 旅程

Azure IoT Central 是現成的 UX 和 API 表面,可大規模連線和管理裝置,提供可靠的資料以獲得企業深入見解。它會預先組合平台即服務 (PaaS) 供應項目,將每個服務組合在一起,以提供可輕鬆設定、全面且安全的 IoT 供應項目。

在 IoT 裝置與雲端之間快速連線

可輕鬆重新設定及更新裝置的集中式管理

利於理解 IoT 資料的視覺化和分析,從大圖到小細節

橋接商務應用程式和 IoT 資料的擴充性,將深入見解轉換為行動

使用全方位供應項目開始您的 IoT 旅程

開始使用現成的 Web 體驗和 API 表面,開發 IoT 解決方案。使用工作排程器大規模管理裝置。在 30 天時窗中儲存資料、在自訂儀表板和資料探索體驗中視覺化。定義規則以觸發商務流程、使用資料匯出將 IoT 資料傳送至其他服務,以及使用公用 REST API 以程式方式存取 Azure IoT Central。

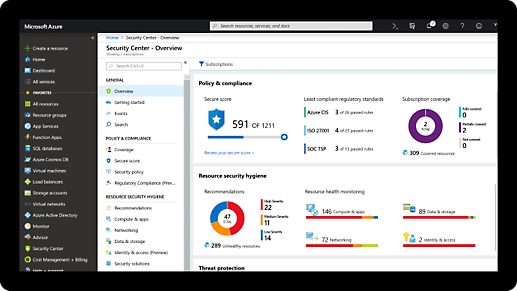

內建全方位安全性與合規性

-

Microsoft 每年斥資超過 10 億美元進行網路安全性方面的研究與開發。

-

我們聘請了超過 3,500 名資訊安全專家專門保護資料安全性和隱私權。

-

Azure 獲得的認證遠多於其他任何雲端提供者。檢視完整清單。

開始使用 Azure 免費帳戶

2

在點數用盡後,請轉為隨用隨付以繼續利用相同的免費服務進行建置。只有當您使用超過每月免費數量時,才需支付費用。

3

Azure IoT Central 的常見問題集

-

Azure IoT Central 提供更高層級的功能,簡化您的 IoT 旅程,因此您花較少時間即可取得資料,並可花更多時間使用 IoT 資料來創造商業價值。 深入了解。

-

是,Azure IoT Central 是可管理可擴縮性和 HADR 的應用程式 PaaS。您可以調整 Azure IoT Central 應用程式以支援數百萬部已連線的裝置。 深入了解。

-

是,Azure IoT Central 有一組豐富的可擴充性功能,包括觸發商務流程的規則、將資料匯出以將 IoT 資料傳送至其他服務,以及公用 REST API。 深入了解。

-

Azure IoT Central 應用程式有不同的配額和限制。檢視 配額和限制文件。

-

Azure IoT Central 保證連線能力達 99.9%。 閱讀 SLA。

-

Azure IoT Central 資料會保留 30 天。您可以使用 匯出功能持續匯出資料。