Azure IoT Central

Kavram kanıtından değer kanıtına geçin.

Azure Nesnelerin İnterneti yolculuğunuza Azure IoT Central ile başlayın

Azure IoT Central, cihazları büyük ölçekte bağlamaya ve yönetmeye ve iş içgörüleri için güvenilir veriler sunmaya yönelik hazır bir UX ve API yüzeyidir. Hizmet olarak platform (PaaS) tekliflerini önceden bir araya getirir ve yapılandırılması kolay, kapsamlı ve güvenli bir IoT teklifi sunarken bu teklifler kapsamında sunulan hizmetleri de bir araya getirir.

IoT cihazları ile bulut arasında hızlı bağlantı

Cihazları kolayca yeniden yapılandırmak ve güncelleştirmek için merkezi yönetim

Büyük resimden küçük ayrıntılara kadar IoT verilerini anlamlı hale getirmeye yönelik görselleştirmeler ve analizler

İş uygulamalarını ve IoT verilerini birbirine bağlayarak içgörüleri eyleme dönüştüren genişletilebilirlik

Kapsamlı bir teklifle IoT yolculuğunuza başlayın

IoT çözümü geliştirmeye yönelik hazır bir web deneyimini ve API yüzeyini kullanarak başlayın. İş zamanlayıcıyı kullanarak cihazları büyük ölçekte yönetin. Verileri 30 günlük bir zaman penceresi üzerinden depolayın ve böylece özel pano oluşturma ve veri keşfetme deneyimlerini görselleştirin. İş akışlarını tetiklemek için kurallar tanımlayın, verileri dışarı aktarma özelliğiyle IoT verilerini diğer hizmetlere gönderin ve genel REST API’ını kullanarak Azure IoT Central’a program aracılığıyla erişin.

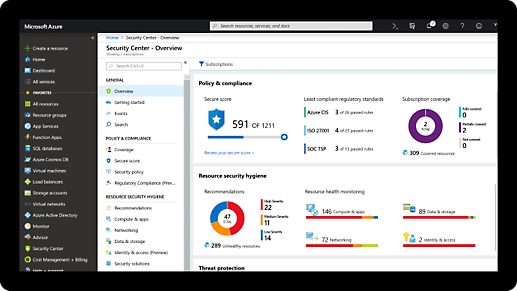

Yerleşik, kapsamlı güvenlik ve uyumluluk

-

Microsoft, siber güvenlik araştırma ve geliştirme çalışmalarına her yıl USD1 milyar aşan yatırımlar yapıyor.

-

Yalnızca veri güvenliği ve gizliliği için çalışan 3.500 güvenlik uzmanımız bulunuyor.

-

Azure, diğer tüm bulut sağlayıcılarından daha fazla sertifikaya sahiptir. Kapsamlı listeyi görüntüleyin.

-

Öngörülebilir fiyatlandırma

- Ön maliyet yok

- Sonlandırma ücreti yok

- Yalnızca ihtiyacınız olan kadarını ödeyin

Ücretsiz bir Azure hesabıyla başlayın

1

2

Krediniz sona erdiğinde aynı ücretsiz hizmetlerle oluşturmaya devam etmek için kullandıkça öde yöntemine geçin. Yalnızca ücretsiz aylık tutarlarınızdan daha fazlasını kullanırsanız ödeme yapın.

3

Geliştirici kaynakları

Belgeler

Hızlı başlangıçlar, nasıl yapılır kılavuzları, öğreticiler ve API başvuru belgelerini keşfedin.

Microsoft Learn

IoT konusunda çalışmaya yeni başlamış veya tecrübeli bir uzman olmanız fark etmeksizin, çözümlerinizi oluşturmaya yönelik bilgi ve öğrenim kaynakları bulabilirsiniz.

IoT Programı

IoT hizmet olarak yazılım (SaaS) çözümü oluşturma hakkındaki canlı yayın etkinliklerini ve ayrıntılı teknik tartışmaları izleyin.

IoT teknik topluluğu

Sorularınızı sorup Microsoft mühendislerinden ve Azure uzmanlarından destek alın.

Azure sertifikalı cihaz kataloğu

1.000’den fazla IoT donanım cihazına göz atarak IoT çözümünüzü hemen oluşturmaya başlayın.

Azure IoT Central hakkında sık sorulan sorular

-

Azure IoT Central, daha üst düzey işlevler sağlayarak IoT yolculuğunu basitleştirmenizi imkan tanır, böylece verilerinizi almak için daha az zaman harcarken işinizin değerini artırmak için IoT verilerini kullanmaya daha fazla zaman ayırabilirsiniz. Daha fazla bilgi edinin.

-

Evet, Azure IoT Central ölçeklenebilirliği ve HADR'yi sizin için yöneten bir uygulama PaaS’ıdır. Bir Azure IoT Central uygulamasını, milyonlarca bağlı cihazı desteklemek için ölçeklendirebilirsiniz. Daha fazla bilgi edinin.

-

Evet, Azure IoT Central iş akışlarını tetiklemek için kural tanımlama, IoT verilerini diğer hizmetlere göndermek için veri dışarı aktarma ve genel REST API kullanımı gibi özelliklerin dahil olduğu zengin genişletilebilirlik özellikleri sunar. Daha fazla bilgi edinin.

-

Azure IoT Central uygulamaları için geçerli olan çeşitli kotalar ve sınırlar mevcuttur. Kotalar ve sınırlar belgelerini görüntüleyin.

-

Azure IoT Central size yüzde 99.9 bağlantı garantisi verir. SLA’yı okuyun.

-

Azure IoT Central verileri, 30 gün devirli olarak tutulur. Dışarı aktarma özelliğini kullanarak verileri sürekli dışarı aktarabilirsiniz.