Azure IoT Central

从概念证明到价值证明。

使用 Azure IoT Central 开始 Azure IoT 之旅

Azure IoT Central 是现成的 UX 和 API 图面,用于大规模连接和管理设备,为业务见解提供可靠的数据。它预装平台即服务 (PaaS) 产品/服务,将下方的每项服务汇集在一起,以实现易于配置、全面且安全的 IoT 产品/服务。

在 IoT 设备与云之间进行快速连接

集中管理,以便轻松重新配置和更新设备

可视化效果和分析以理解 IoT 数据,从大图到小细节

可扩展性,可桥接业务应用程序和 IoT 数据,将见解转化为行动

通过全面的产品/服务开始 IoT 之旅

开始使用现成的 Web 体验和 API 图面进行 IoT 解决方案开发。使用作业计划程序大规模管理设备。在 30 天的窗口中存储数据,在自定义仪表板和数据浏览体验中可视化。定义规则以触发业务流、使用数据导出将 IoT 数据发送到其他服务,以及使用其公共 REST API 以编程方式访问 Azure IoT Central。

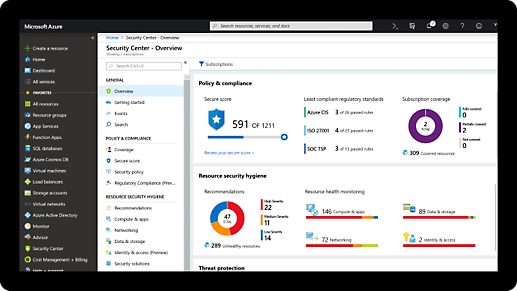

全面的安全性和合规性,内置于

-

Microsoft 每年在网络安全研发方面的投资超过 USD 10 亿。

-

我们雇佣了 3,500 多名安全专家,专门负责数据安全和隐私方面的工作。

-

Azure 拥有比任何其他云提供商都多的认证。查看完整列表。

开始使用 Azure 免费帐户

2

用完额度后,请改为即付即用定价以继续使用相同的免费服务构建自己的内容。只需为超出每月免费使用量以外的部分付费。

3

有关 Azure IoT Central 的常见问题解答

-

Azure IoT Central 通过提供更高级别的功能来简化 IoT 之旅,这样你就可以花更少的时间访问数据,并使用 IoT 数据来创造业务价值。 了解详细信息。

-

是的,Azure IoT Central 是管理可伸缩性和 HADR 的应用程序 PaaS。Azure IoT Central 应用程序可以缩放以支持数百万个连接的设备。 了解详细信息。

-

是的,Azure IoT Central 具有一组丰富的扩展性功能,包括触发业务流的规则、用于将 IoT 数据发送到其他服务的数据导出,以及公共 REST API。 了解详细信息。

-

各种配额和限制适用于 Azure IoT Central 应用程序。查看 配额和限制文档。

-

Azure IoT Central 提供 99.9% 的连接性保证。 阅读 SLA。

-

Azure IoT Central 数据在滚动 30 天的基础上保留。可以使用 导出功能连续导出数据。