Azure IoT Central

Gå från proof of concept till proof of value.

Starta din Azure IoT-resa med Azure IoT Central

Azure IoT Central är en färdig UX- och API-yta för att ansluta och hantera enheter i stor skala och leverera tillförlitliga data för affärsinsikter. Den förinstallerar PaaS-erbjudanden (Platform as a Service) och sammanför varje tjänst under den för ett lättkonfigurerat, omfattande och säkert IoT-erbjudande.

Snabba anslutningar mellan IoT-enheter och molnet

Centraliserad hantering för enkel omkonfiguration och uppdatering av dina enheter

Visualiseringar och analyser för att förstå IoT-data, från helheten till små detaljer

Utökningsbarhet för att överbrygga affärsprogram och IoT-data och omvandla insikter till åtgärder

Börja din IoT-resa med ett omfattande erbjudande

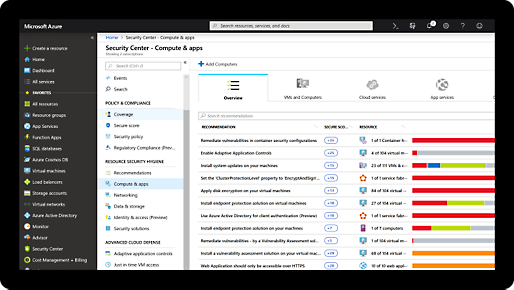

Kom igång med en färdig webbupplevelse och API-yta för IoT-lösningsutveckling. Hantera enheter i stor skala med jobbschemaläggaren. Lagra data under ett 30-dagars fönster och visualisera i anpassade instrumentpaneler och datautforskningsupplevelser. Definiera regler för att utlösa affärsflöden, skicka IoT-data till andra tjänster med hjälp av dataexport och programmatiskt komma åt Azure IoT Central med hjälp av dess offentliga REST API.

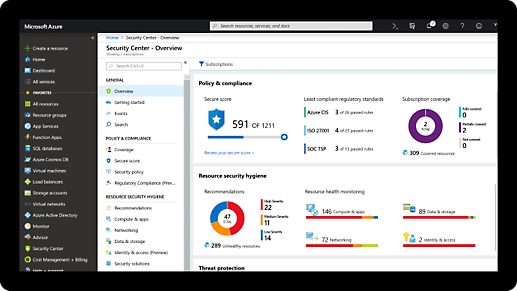

Omfattande inbyggda funktioner för säkerhet och efterlevnad

-

Microsoft investerar över 1 miljard USD varje år på forskning och utveckling av cybersäkerhet.

-

Vi sysselsätter fler än 3 500 säkerhetsexperter som arbetar helt och hållet med din datasäkerhet och sekretess.

-

Azure har fler certifieringar än någon annan molnleverantör. Se hela listan.

-

Förutsägbara priser

- Ingen startkostnad

- Inga uppsägningsavgifter

- Betala bara för det du behöver

Kom igång med ett kostnadsfritt Azure-konto

1

2

När krediten upphör kan du fortsätta att använda tjänsterna genom användningsbaserad prissättning. Betala bara om du använder mer än de kostnadsfria månadsvolymerna.

3

Resurser för utvecklare

Dokumentation

Utforska dokumentation om snabbstarter, instruktioner, självstudier och API-referens.

Microsoft Learn

Oavsett om IoT är nytt för dig eller om du är rutinerad hittar du information och utbildningsresurser som bistår dig när du skapar lösningar.

IoT Show

Titta på liveströmmade evenemang och tekniska djupdykningar om skapandet av lösningar för IoT-programvara som en tjänst (SaaS).

Teknisk IoT-community

Ställ frågor till och få svar från Microsoft-utvecklare och Azure-experter.

Azure-certifierad enhetskatalog

Bläddra bland drygt 1,000 certifierade IoT-maskinvaruenheter och börja bygga din IoT-lösning i dag.

Vanliga frågor och svar om Azure IoT Central

-

Azure IoT Central förenklar din IoT-resa genom att tillhandahålla funktioner på högre nivå, så att du ägnar mindre tid åt att komma åt dina data och mer tid med att använda IoT-data för att skapa affärsvärde. Mer information.

-

Ja, Azure IoT Central är ett PaaS för program som hanterar skalbarhet och HADR åt dig. Ett Azure IoT Central-program kan skalas för att stödja miljontals anslutna enheter. Mer information.

-

Ja, Azure IoT Central har en omfattande uppsättning av utökningsfunktioner, inklusive regler för att utlösa affärsflöden, dataexport för att skicka IoT-data till andra tjänster och en offentlig REST API. Mer information.

-

Olika kvoter och begränsningar gäller för Azure IoT Central-program. Visa dokumentation om kvoter och begränsningar.

-

Med Azure IoT Central får du garanterad 99,9-procentig anslutning. Läs serviceavtalet.

-

Azure IoT Central-data bevaras på rullande 30-dagars basis. Du kan kontinuerligt exportera data med hjälp av exportfunktionen.