Azure IoT Central

Vá da prova de conceito à prova de valor.

Inicie sua jornada de IoT no Azure com o Azure IoT Central

O Azure IoT Central é uma UX pronta para uso e uma superfície de API para conectar e gerenciar dispositivos em grande escala, fornecendo dados confiáveis para insights de negócios. A plataforma pré-incorpora ofertas de PaaS (plataforma como serviço), reunindo os serviços incluídos para fornecer uma oferta de IoT fácil de configurar, abrangente e segura.

Conectividade rápida entre os dispositivos IoT e a nuvem

Gerenciamento centralizado para reconfigurar e atualizar dispositivos facilmente

Visualizações e análises para entender melhor os dados de IoT, do panorama geral aos pequenos detalhes

Extensibilidade para conectar aplicativos comerciais e dados de IoT, transformando insights em ação

Inicie sua jornada de IoT com uma oferta abrangente

Comece a usar uma experiência web e uma superfície de API prontas para uso no desenvolvimento de soluções de IoT. Gerencie dispositivos em grande escala usando o Job Scheduler. Armazene dados ao longo de um período de 30 dias, visualizando-os com experiências de exploração de dados e painéis de controle personalizados. Defina regras para disparar fluxos de negócios, enviar dados de IoT para outros serviços usando a exportação de dados e acessar programaticamente o Azure IoT Central usando a respectiva API REST pública.

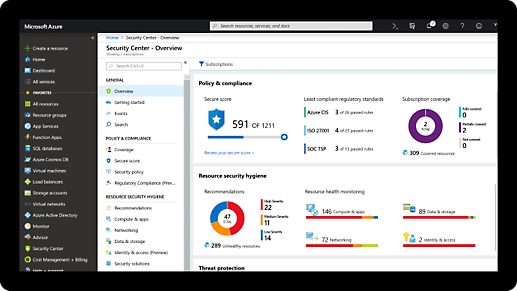

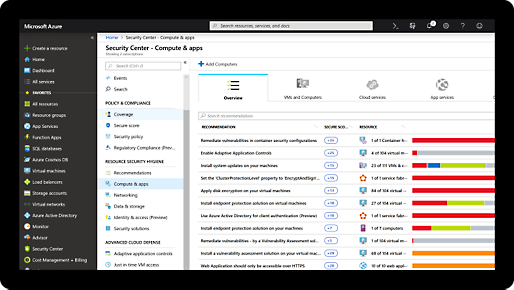

Segurança e conformidade abrangentes, integradas

-

A Microsoft investe mais de US$ 1 bilhão por ano em pesquisa e desenvolvimento de segurança cibernética.

-

Empregamos mais de 3.500 especialistas em segurança totalmente dedicados à privacidade e à segurança de dados.

-

O Azure tem mais certificações do que qualquer outro provedor de nuvem. Confira a lista completa.

-

Preços previsíveis

- Sem custos antecipados

- Sem multas de rescisão

- Pague apenas pelo que precisa

Comece a usar sua conta gratuita do Azure

1

2

Após seu crédito terminar, migre para o pagamento conforme o uso para continuar a compilar com os mesmos serviços gratuitos. Pague apenas pelo que você usar além das suas quantidades mensais gratuitas.

3

Recursos para desenvolvedores

Documentação

Explore inícios rápidos, guias de instruções, tutoriais e documentação de referência da API.

Microsoft Learn

Independentemente de você ser um iniciante ou um profissional experiente em IoT, encontre informações e recursos de aprendizado para criar suas soluções.

Programa IoT

Assista a eventos transmitidos ao vivo e discussões técnicas aprofundadas sobre a criação de soluções SaaS (software como serviço) de IoT.

Comunidade técnica de IoT

Faça perguntas e obtenha suporte de engenheiros da Microsoft e especialistas do Azure.

Catálogo de dispositivos certificados para o Azure

Navegue entre mais de 1.000 dispositivos de hardware de IoT certificados para começar a criar sua solução de IoT.

Perguntas frequentes sobre o Azure IoT Central

-

O Azure IoT Central simplifica sua jornada de IoT fornecendo uma funcionalidade de alto nível para que você gaste menos tempo para acessar seus dados e mais tempo usando dados de IoT para criar valor comercial. Saiba mais.

-

Sim, o Azure IoT Central é uma PaaS de aplicativos que gerencia a escalabilidade e a HADR para você. Um aplicativo do Azure IoT Central pode ser ampliado para dar suporte a milhões de dispositivos conectados. Saiba mais.

-

Sim, o Azure IoT Central tem um conjunto avançado de recursos de extensibilidade, incluindo regras para disparar fluxos de negócios, exportação de dados para enviar dados de IoT para outros serviços e uma API REST pública. Saiba mais.

-

Várias cotas e limites se aplicam aos aplicativos do Azure IoT Central. Conferir a documentação sobre limites e cotas.

-

O Azure IoT Central oferece conectividade garantida de 99,9%. Leia o SLA.

-

Os dados do Azure IoT Central são mantidos por 30 dias corridos. Você pode exportar dados continuamente usando o recurso de exportação.