Azure IoT Central

Gå fra konseptutprøving til bevis på verdi.

Start Azure IoT-reisen med Azure IoT Central

Azure IoT Central er en ferdiglaget UX- og API-overflate for tilkobling og administrering av enheter i stor skala, og leverer pålitelige data for forretningsinnsikt. Den samler plattform som en tjeneste (PaaS)-tilbud, og samler hver tjeneste under den for et enkelt konfigurert, omfattende og sikkert IoT-tilbud.

Rask tilkobling mellom IoT-enheter og skyen

Sentralisert administrasjon for enkel ny konfigurering og oppdatering av enheter

Visualiseringer og analyser for å forstå IoT-data, fra det store bildet til små detaljer

Utvidbarhet for å bygge bro mellom forretningsprogrammer og IoT-data, slik at innsikt gjøres om til handling

Start IoT-reisen din med et omfattende tilbud

Kom i gang med en ferdig nettopplevelse og API-overflate for IoT-løsningsutvikling. Administrer enheter i stor skala ved hjelp av jobbplanleggeren. Lagre data over et 30-dagers vindu, og visualiser det i egendefinerte instrumentbord og datautforskingsopplevelser. Definer regler for å utløse forretningsflyter, sende IoT-data til andre tjenester ved hjelp av dataeksport og programmatisk få tilgang til Azure IoT Central ved hjelp av den offentlige REST-API-en.

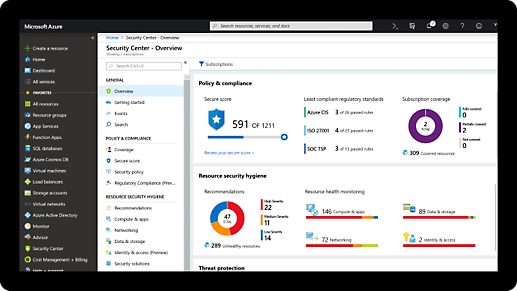

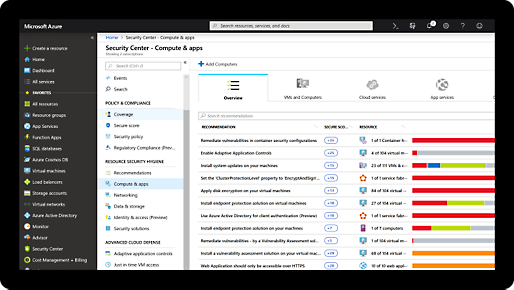

Omfattende innebygd sikkerhet og forskriftssamsvar

-

Microsoft investerer mer enn 1 milliard USD årlig i forskning og utvikling på cybersikkerhet.

-

Vi har mer enn 3500 sikkerhetseksperter som bare jobber med datasikkerhet og personvern.

-

Azure har flere sertifiseringer enn noen annen skytjenesteleverandør. Se hele listen.

-

Forutsigbare priser

- Ingen forskuddsbetaling

- Ingen oppsigelsesgebyrer

- Betal bare for det du trenger

Kom i gang med en gratis Azure-konto

1

2

Etter kreditten kan du gå over til forbruksbasert betaling for å fortsette å utvikle med de samme gratistjenestene. Du betaler bare hvis du bruker mer enn det kostnadsfrie månedlige antallet.

3

Utviklerressurser

Dokumentasjon

Utforsk hurtigstartveiledninger, veiledninger, opplæringer og referansedokumentasjon for API.

Microsoft Learn

Finn informasjon og opplæringsressurser for å utvikle løsningene dine, uansett om du er nybegynner eller erfaren innen IoT.

IoT Show

Se direktesendte arrangementer og grundige tekniske diskusjoner om utvikling av løsninger for IoT-programvare som en tjeneste.

Det tekniske IoT-fellesskapet

Still spørsmål og få støtte fra Microsoft-teknikere og Azure-eksperter.

Azure sertifisert enhet-katalog

Bla gjennom mer enn 1000 sertifiserte IoT-maskinvareenhetene for å begynne å bygge din IoT-løsning i dag.

Vanlige spørsmål om Azure IoT Central

-

Azure IoT Central forenkler IoT-reisen ved å tilby funksjonalitet på høyere nivå, slik at du bruker mindre tid på å få tilgang til dataene dine og mer tid på å bruke IoT-data til å skape forretningsverdi. Mer informasjon.

-

Ja, Azure IoT Central er et program-PaaS som administrerer skalerbarhet og HADR for deg. Et Azure IoT Central-program kan skaleres for å støtte millioner av tilkoblede enheter. Mer informasjon.

-

Ja, Azure IoT Central har et rikt sett med utvidelsesfunksjoner, inkludert regler for å utløse forretningsflyter, dataeksport for å sende IoT-data til andre enheter og en offentlig REST-API. Mer informasjon.

-

Ulike kvoter og grenser gjelder for Azure IoT Central-programmer. Se dokumentasjonen for kvoter og begrensninger.

-

Azure IoT Central gir deg garantert 99,9 prosent tilkobling. Les SLA-en.

-

Azure IoT Central-data oppbevares på løpende 30-dagers basis. Du kan eksportere data kontinuerlig ved bruk av eksportfunksjonen.