Azure IoT Central

개념 증명에서 가치 증명으로 이동합니다.

Azure IoT Central로 Azure IoT 여정 시작

Azure IoT Central은 규모에 맞게 디바이스를 연결하고 관리하기 위한 기성 UX 및 API 표면으로, 비즈니스 인사이트를 위한 신뢰할 수 있는 데이터를 제공합니다. PaaS(Platform as a Service) 오퍼링을 사전 구성하여 구성하기 쉽고 포괄적이며 안전한 IoT 오퍼링을 위해 각 서비스를 통합합니다.

IoT 디바이스와 클라우드 간의 빠른 연결

디바이스를 쉽게 다시 구성하고 업데이트하는 중앙 집중식 관리

큰 그림에서 작은 세부 사항에 이르기까지 IoT 데이터를 이해하기 위한 시각화 및 분석

비즈니스 애플리케이션과 IoT 데이터를 연결하는 확장성으로 인사이트를 실행으로 전환

포괄적인 제품으로 IoT 여정을 시작하세요

IoT 솔루션 개발을 위해 기성 웹 환경 및 API 표면을 사용하여 시작하세요. 작업 스케줄러를 사용하여 규모에 맞게 디바이스를 관리합니다. 30일 기간 동안 데이터를 저장하고 맞춤형 대시보드 및 데이터 탐색 환경에서 시각화합니다. 비즈니스 흐름을 트리거하고, 데이터 내보내기를 사용하여 IoT 데이터를 다른 서비스로 보내고, 공용 REST API를 사용하여 프로그래밍 방식으로 Azure IoT Central에 액세스하는 규칙을 정의합니다.

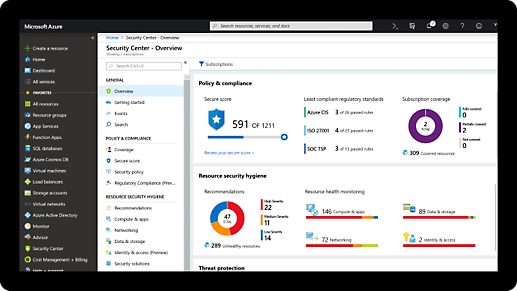

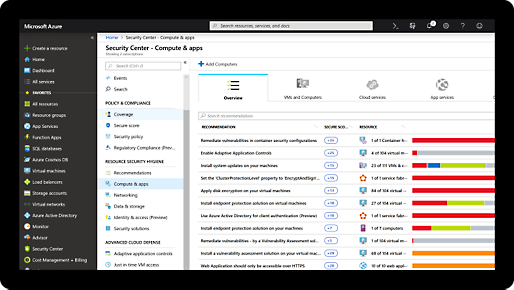

기본 제공되는 포괄적인 보안 및 규정 준수

-

Microsoft는 사이버 보안 연구 및 개발에 연간 USD10억 이상을 투자합니다.

-

Microsoft에 소속된 3,500명이 넘는 보안 전문가가 데이터 보안 및 개인 정보 보호를 전담합니다.

-

Azure는 다른 어떤 클라우드 공급자보다도 더 많은 인증을 취득했습니다. 전체 목록을 확인하세요.

Azure 무료 계정 시작

1

2

크레딧을 다 사용한 후에는 종량제로 전환하여 동일한 무료 서비스로 계속 구축하세요. 월간 체험 한도를 초과해서 사용하는 경우에만 요금을 지불합니다.

3

개발자 리소스

Azure IoT Central에 대한 질문과 대답

-

Azure IoT Central은 더 높은 수준의 기능을 제공하여 IoT 여정을 단순화하므로 데이터에 도달하는 시간을 줄이고 IoT 데이터를 사용하여 비즈니스 가치를 창출하는 데 더 많은 시간을 할애할 수 있습니다. 자세히 알아보기.

-

예, Azure IoT Central은 확장성과 HADR을 관리하는 애플리케이션 PaaS입니다. Azure IoT Central 애플리케이션은 수백만 개의 연결된 디바이스를 지원하도록 확장할 수 있습니다. 자세히 알아보기.

-

예, Azure IoT Central에는 비즈니스 흐름을 트리거하는 규칙, IoT 데이터를 다른 서비스로 보내기 위한 데이터 내보내기 및 공용 REST API를 비롯한 다양한 확장성 기능 세트가 있습니다. 자세히 알아보기.

-

Azure IoT Central 애플리케이션에는 다양한 할당량 및 한도가 적용됩니다. 할당량 및 한도 설명서를 참조하세요.

-

Azure IoT Central은 99.9%의 연결을 보장합니다. SLA 읽기.

-

Azure IoT Central 데이터는 30일 단위로 보존됩니다. 내보내기 기능을 사용하여 지속적으로 데이터를 내보낼 수 있습니다.