Azure IoT Central

Passa dal modello di verifica alla prova di valore.

Inizia il tuo percorso di Azure IoT con Azure IoT Central

Azure IoT Central è un'esperienza utente e una superficie API pronte per la connessione e la gestione dei dispositivi su larga scala, offrendo dati affidabili per informazioni dettagliate aziendali. Preassembla le offerte di platform as a service (PaaS), raggruppando ogni servizio sottostante per un'offerta IoT facile da configurare, completa e sicura.

Connettività rapida tra dispositivi IoT e il cloud

Gestione centralizzata per riconfigurare e aggiornare facilmente i dispositivi

Visualizzazioni e analisi per dare un senso ai dati IoT, dal quadro generale ai dettagli di piccole dimensioni

Estendibilità per collegare applicazioni business e dati IoT, trasformando le informazioni dettagliate in azioni

Inizia il tuo percorso IoT con un'offerta completa

Inizia a usare un'esperienza Web e una superficie API pronte per lo sviluppo di soluzioni IoT. Gestisci i dispositivi su larga scala usando l'utilità di pianificazione dei processi. Archivia i dati in una finestra di 30 giorni, visualizzando in esperienze personalizzate di dashboard ed esplorazione dei dati. Definisci regole per attivare flussi aziendali, inviare dati IoT ad altri servizi usando l'esportazione dei dati e accedi a livello di codice Azure IoT Central usando l'API REST pubblica.

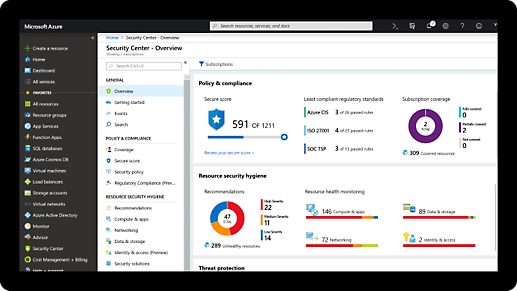

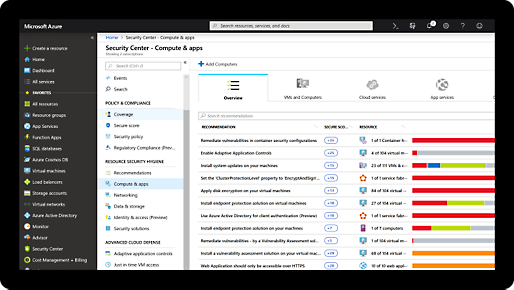

Sicurezza e conformità complete, predefinite

-

Microsoft investe più di 1 miliardo di USD in ricerca e sviluppo per cybersecurity.

-

I nostri dipendenti includono più di 3.500 esperti di sicurezza dedicati alla sicurezza e alla privacy dei dati.

-

Azure ha ottenuto più certificazioni che qualsiasi altro provider di servizi cloud. Visualizza l'elenco completo.

-

Prezzi prevedibili

- Nessun costo iniziale

- Nessun costo per la risoluzione

- Paga solo per le risorse necessarie

Inizia con un account gratuito di Azure

1

2

Dopo l'esaurimento del credito, passa alla modalità con pagamento in base al consumo per continuare a usare gli stessi servizi gratuiti. Dovrai pagare solo se superi le quantità mensili gratuite.

3

Risorse per sviluppatori

Documentazione

Esplora le guide introduttive, le guide pratiche, le esercitazioni e la documentazione di riferimento sulle API.

Microsoft Learn

Indipendentemente dal fatto che tu non abbia esperienza di IoT o sia un tecnico esperto, puoi trovare informazioni e risorse per la formazione per creare le tue soluzioni.

IoT Show

Guarda eventi in streaming live e discussioni tecniche approfondite sulla creazione di una soluzione SaaS (Software as a Service) IoT.

Community tecnica di IoT

Poni domande e ottieni assistenza dai tecnici Microsoft e dagli esperti di Azure.

Catalogo Azure Certified Device

Esplora più di 1.000 dispositivi hardware certificati per IoT per iniziare a creare una soluzione IoT oggi stesso.

Domande frequenti su Azure IoT Central

-

Azure IoT Central semplifica il tuo percorso IoT offrendo funzionalità di livello superiore, consentendoti di dedicare meno tempo al recupero dei dati e più tempo all'uso dei dati IoT per creare valore aziendale. Altre informazioni.

-

Sì, Azure IoT Central è un'applicazione PaaS che gestisce automaticamente la scalabilità e HADR. Un'applicazione Azure IoT Central può essere ridimensionato per supportare milioni di dispositivi connessi. Altre informazioni.

-

Sì, Azure IoT Central offre un set completo di funzionalità di estendibilità, tra cui regole per attivare flussi business, esportazione di dati per inviare dati IoT ad altri servizi e un'API REST pubblica. Altre informazioni.

-

Diversi limiti e quote che si applicano alle applicazioni Azure IoT Central. Visualizza la documentazione relativa alle quote e ai limiti.

-

Azure IoT Central ti offre una connettività garantita al 99,9%. Leggi il contratto di servizio.

-

I dati di Azure IoT Central vengono conservati in sequenza per 30 giorni. Puoi esportare continuamente i dati usando la funzionalità di esportazione.