Azure IoT Central

A megvalósíthatósági vizsgálattól az érték igazolásáig.

Kezdje el az Azure IoT használatát az Azure IoT Central szolgáltatással

Az Azure IoT Central egy használatra kész felhasználói felület és API-felület, amellyel nagy méretekben csatlakoztathat és kezelhet eszközöket, és megbízható adatokat szolgáltathat az üzleti elemzésekhez. Előre összeállítja a szolgáltatásként nyújtott platform (PaaS) ajánlatait, és egyesíti az összes hozzá tartozó szolgáltatást, hogy könnyen konfigurálható, átfogó és biztonságos IoT-ajánlatot kínáljon.

Gyors kapcsolat az IoT-eszközök és a felhő között

Központosított felügyelet az eszközök egyszerű újrakonfigurálásához és frissítéséhez

Vizualizációk és elemzések az IoT-adatok értelmezéséhez, a teljes koncepciótól az apró részletekig

Bővíthetőség az üzleti alkalmazások és az IoT-adatok összekapcsolásához, az elemzések gyakorlati alkalmazása érdekében

Kezdje el az IoT használatát egy átfogó ajánlattal

Az IoT-megoldások fejlesztéséhez készült webes felület és API-felület használatának első lépései. Nagy méretekben kezelheti az eszközöket a feladatütemezővel. Az adatokat egy 30 napos időszakon keresztül tárolhatja, és egyéni irányítópultokon és adatfeltárási felületeken jeleníthet meg vizualizációkat. Üzleti folyamatok aktiválására szolgáló szabályokat definiálhat, IoT-adatokat küldhet más szolgáltatásoknak az adatexportálás használatával, valamint programozott módon férhet hozzá az Azure IoT Central szolgáltatáshoz a nyilvános REST API segítségével.

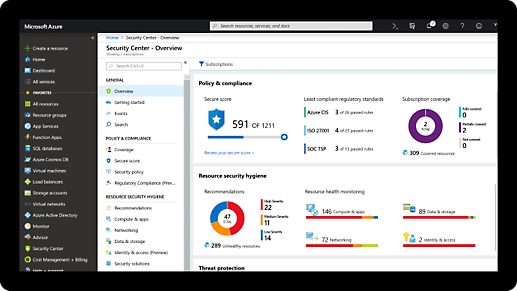

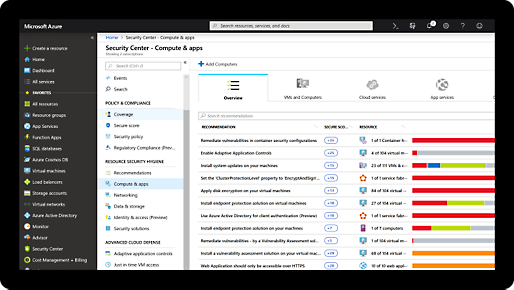

Beépített átfogó biztonság és megfelelőség

-

A Microsoft több mint 1 milliárd USD-t költ évente a kiberbiztonsággal kapcsolatos kutatás-fejlesztési projektekre.

-

Több mint 3500 biztonsági szakértőnk dolgozik azon, hogy megfelelő szintű adatbiztonságot és adatvédelmet nyújthassunk Önnek.

-

Az Azure minden más felhőszolgáltatónál több minősítéssel rendelkezik. Tekintse meg a teljes listát.

-

Kiszámítható díjszabás

- Nincsenek előzetes költségek

- Nincs lemondási díj

- Csak a valóban szükséges funkciókért kell fizetni

Kezdés ingyenes Azure-fiókkal

1

2

A kredit felhasználása után váltson használatalapú fizetésre, hogy továbbra is használhassa ezeket az ingyenes szolgáltatásokat. Csak akkor kell fizetnie, ha az ingyenes havi mennyiségnél többet használ.

3

A 12 hónap után továbbra is használhatja a több mint 55 mindig ingyenes szolgáltatást, és továbbra is csak azért kell fizetnie, amit a havi ingyenes mennyiségeken felül használ.

Fejlesztői forrásanyagok

Dokumentáció

Tekintse át a gyorsútmutatókat, útmutatókat, oktatóanyagokat és az API-referenciadokumentációt.

Microsoft Learn

Akár most kezdi meg az IoT használatát, akár tapasztalt szakértő, információkat és tanulási forrásokat találhat a megoldások kialakításához.

IoT-bemutató

Élőben közvetített eseményeket és részletes technikai beszélgetéseket tekinthet meg a szolgáltatott szoftverre (SaaS-ra) épülő IoT-megoldások létrehozásával kapcsolatban.

IoT-szakmai közösség

Kérdéseket tehet fel a Microsoft mérnökeinek és az Azure szakembereinek, és támogatást kaphat tőlük.

Azure-tanúsítvánnyal rendelkező eszközök katalógusa

Több mint 1000, tanúsítvánnyal rendelkező IoT-hardvereszköz között böngészhet, és akár még ma elkezdheti létrehozni IoT-megoldását.

Gyakori kérdések a Azure IoT Central szolgáltatással kapcsolatban

-

Az Azure IoT Central magasabb szintű funkciók biztosításával egyszerűsíti IoT-folyamatait, így kevesebb időt tölt az adatok elérésével, és több időt azzal, hogy az IoT-adatokat üzleti értékteremtésre használja. További információ.

-

Igen, az Azure IoT Central egy alkalmazási PaaS, mely kezeli a méretezhetőséget és a HADR-t Ön helyett. Egy Azure IoT Central-alkalmazás több millió csatlakoztatott eszköz támogatására méretezhető. További információ.

-

Igen, az Azure IoT Central számos bővíthetőségi funkcióval rendelkezik, beleértve az üzleti folyamatok indítására szolgáló szabályokat, az IoT-adatok más szolgáltatásokba történő küldésére szolgáló adatexportálást és a nyilvános REST API-t. További információ.

-

Az Azure IoT Central-alkalmazásokra különböző kvóták és korlátozások vonatkoznak. A kvóták és korlátozások dokumentációjának megtekintése.

-

Az Azure IoT Central garantálja a 99,9%-os rendelkezésre állást. Olvassa el az SLA-t.

-

Az Azure IoT Central egy 30 napos gördülő időszak adatait őrzi meg. Az exportálási funkcióval folyamatosan exportálhatja az adatokat.