Azure IoT Central

Pasa de la prueba de concepto a la prueba de valor.

Comience su viaje Azure IoT con Azure IoT Central

Azure IoT Central es una superficie de API y experiencia de usuario lista para conectar y administrar dispositivos a escala, lo que proporciona datos confiables para obtener información empresarial. Ensambla previamente las ofertas de plataforma como servicio (PaaS), y reúne cada servicio debajo de él para ofrecer una oferta de IoT fácil de configurar, completa y segura.

Conectividad rápida entre los dispositivos IoT y la nube

Administración centralizada para volver a configurar y actualizar los dispositivos con facilidad

Visualizaciones y análisis para dar sentido a los datos de IoT, desde la visión general hasta pequeños detalles

Extensibilidad para unir aplicaciones empresariales y datos de IoT, convirtiendo la información en acción

Inicie su recorrido por IoT con una oferta completa

Comience a usar una experiencia web lista para usar y una superficie de API para el desarrollo de soluciones de IoT. Administre dispositivos a gran escala mediante el programador de trabajos. Almacene datos en una ventana de 30 días, visualizándolos en experiencias personalizadas de exploración de datos y paneles. Defina reglas para desencadenar flujos de negocio, enviar datos de IoT a otros servicios mediante la exportación de datos y acceder mediante programación a Azure IoT Central mediante su API REST pública.

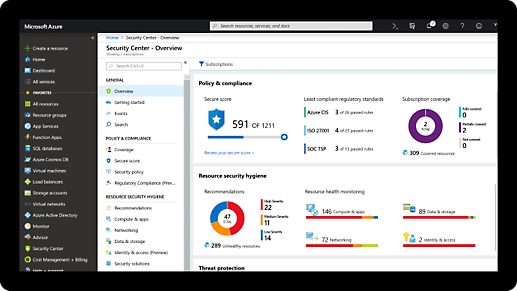

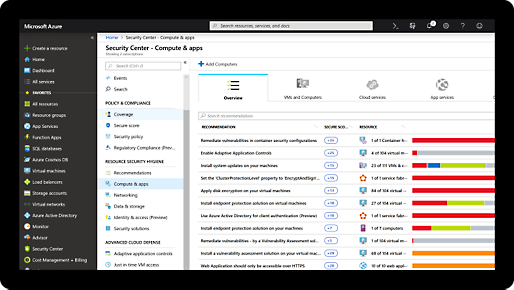

Seguridad y cumplimiento exhaustivos e integrados

-

Microsoft invierte más de USD$1 000 000 000 al año en la investigación y el desarrollo de la ciberseguridad.

-

Contamos con más de 3500 expertos en seguridad que se dedican a proteger la seguridad y la privacidad de los datos.

-

Azure tiene más certificaciones que cualquier otro proveedor de nube. Consulta la lista completa.

-

Precios predecibles

- Sin costes iniciales

- Sin tarifas de cancelación

- Paga solo por lo que necesita

Comenzar a utilizar una cuenta gratuita de Azure

1

2

Después del crédito, cambia a un plan de pago por uso para seguir creando con los mismos servicios gratuitos. Paga solamente si tu uso supera la cantidad gratuita mensual.

3

Recursos para desarrolladores

Documentación

Explore guías de inicio rápido, guías paso a paso, tutoriales y documentación de consulta de las API.

Microsoft Learn

Tanto si es nuevo en IoT como si es un profesional con experiencia, encontrará información y recursos de aprendizaje para crear sus soluciones.

Programa sobre IoT

Vea los eventos en vivo y debates técnicos detallados sobre la creación de soluciones de software como servicio (SaaS) de IoT.

Comunidad técnico de IoT

Formule preguntas y obtenga soporte técnico de ingenieros de Microsoft y expertos en Azure.

Catálogo de dispositivos certificados de Azure

Examine más de 1000 dispositivos de hardware de IoT certificados para comenzar a crear su solución de IoT hoy mismo.

Preguntas más frecuentes sobre Azure IoT Central

-

Azure IoT Central simplifica el recorrido de IoT al proporcionar una funcionalidad de nivel superior, por lo que dedica menos tiempo a obtener los datos y más tiempo a usar los datos de IoT para crear valor empresarial. Más información.

-

Sí, Azure IoT Central es una PaaS de aplicación que administra automáticamente la escalabilidad y HADR. Una aplicación Azure IoT Central se puede escalar para admitir millones de dispositivos conectados. Más información.

-

Sí, Azure IoT Central tiene un amplio conjunto de características de extensibilidad, incluidas reglas para desencadenar flujos de negocio, exportación de datos para enviar datos de IoT a otros servicios y una API REST pública. Más información.

-

Se aplican varias cuotas y límites a Azure IoT Central aplicaciones. Ver el cuotas y limita la documentación.

-

Azure IoT Central ofrece una conectividad garantizada del 99,9 %. Lee el Acuerdo de Nivel de Servicio.

-

Azure IoT Central datos se conservan de forma gradual durante 30 días. Puede exportar datos continuamente mediante la característica de exportación.