Azure IoT Central

Wechseln Sie von Proof of Concept zu Proof of Value.

Beginnen Sie Ihren Weg mit Azure IoT mit Azure IoT Central

Azure IoT Central ist eine vorgefertigte UX- und API-Oberfläche zum Verbinden und Verwalten von Geräten im großen Stil, die zuverlässig Daten für Geschäftserkenntnisse bereitstellt. Die Oberfläche stellt PaaS-Angebote (Platform-as-a-Service) zur Verfügung und vereint sämtliche untergeordneten Dienste zu einem einfach zu konfigurierenden, umfassenden und sicheren IoT-Angebot.

Schnelle Konnektivität zwischen IoT-Geräten und der Cloud

Zentrale Verwaltung zur einfachen Neukonfiguration und Aktualisierung von Geräten

Visualisierungen und Analysen, um IoT-Daten sinnvoll zu darzustellen – vom großen Ganzen bis hin zu kleinen Details

Erweiterbarkeit, um Geschäftsanwendungen und IoT-Daten zusammenzuführen und aus Erkenntnissen konkrete Handlungen abzuleiten

Starten Sie Ihren Weg mit IoT mit einem umfassenden Angebot

Erste Schritte mit einer vorgefertigten Web- und einer API-Oberfläche für die Entwicklung von IoT-Lösungen. Verwalten Sie Geräte mithilfe des Auftragsplaners in großem Umfang. Speichern Sie Daten in einem Zeitraum von 30 Tagen, um benutzerdefinierte Dashboards und Umgebungen zum Durchsuchen von Daten zu visualisieren. Definieren Sie Regeln, um Geschäftsprozesse auszulösen, IoT-Daten mithilfe des Datenexports an andere Dienste zu senden und programmgesteuert mithilfe der öffentlichen REST-API auf Azure IoT Central zuzugreifen.

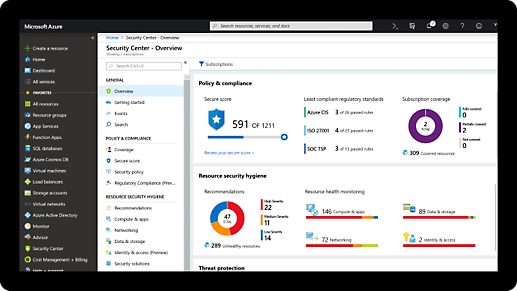

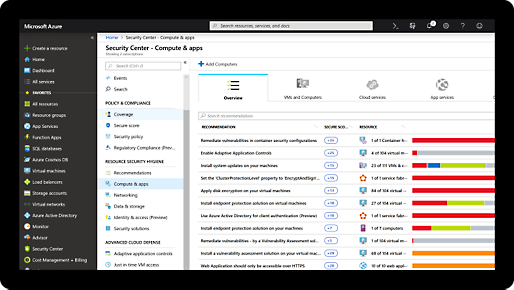

Integrierte umfassende Sicherheit und Compliance

-

Microsoft investiert über 1 Milliarde USD pro Jahr in die Forschung und Entwicklung der Cybersecurity.

-

Microsoft beschäftigt mehr als 3.500 Sicherheitsexperten, die ausschließlich den Schutz und die Sicherheit Ihrer Daten im Blick haben.

-

Azure verfügt über mehr Zertifizierungen als jeder andere Cloudanbieter. Sehen Sie sich die vollständige Liste an.

-

Vorhersagbare Preise

- Keine Vorabkosten

- Keine Kündigungsgebühren

- Sie bezahlen nur, was Sie tatsächlich verbraucht haben

Erste Schritte mit einem kostenlosen Azure-Konto

1

2

Nachdem Ihr Guthaben aufgebraucht ist, wechseln Sie zur nutzungsbasierten Zahlung, um Ihr Wachstum mit den gleichen kostenlosen Dienstleistungen voranzutreiben. Es fallen nur Gebühren an, wenn Sie die kostenlosen monatlichen Kontingente überschreiten.

3

Entwicklerressourcen

Dokumentation

Durchsuchen Sie Schnellstarts, Schrittanleitungen, Tutorials und API-Referenzdokumentationen.

Microsoft Learn

Egal, ob Sie noch IoT-Anfänger oder bereits Profi sind – hier finden Sie Informationen und passende Lernressourcen zum Entwickeln von Lösungen.

IoT-Show

Sehen Sie sich Veranstaltungen per Livestream sowie ausführliche technische Erläuterungen zur Entwicklung von IoT-SaaS-Lösungen (Software-as-a-Service) an.

Technische IoT-Community

Stellen Sie Fragen, und erhalten Sie Unterstützung von Microsoft-Mitarbeitern und Azure-Experten.

Katalog für Geräte mit Azure-Zertifizierung

Wählen Sie aus über 1000 zertifizierten IoT-Hardwaregeräten, um noch heute mit der Entwicklung Ihrer IoT-Lösung zu beginnen.

Häufig gestellte Fragen zu Azure IoT Central

-

Azure IoT Central vereinfacht Ihre Arbeit mit dem Internet der Dinge durch das Bereitstellen von Funktionen auf höherer Ebene, sodass Sie weniger Zeit damit vergeuden, an Ihre Daten zu gelangen, und stattdessen mehr Zeit für die Nutzung Ihrer IoT-Daten haben, um einen geschäftlichen Mehrwert zu schaffen. Erfahren Sie mehr.

-

Ja, Azure IoT Central ist eine PaaS-Anwendung, die Skalierbarkeit und HADR für Sie verwaltet. Eine Azure IoT Central-Anwendung kann skaliert werden, um Millionen verbundener Geräte zu unterstützen. Erfahren Sie mehr.

-

Ja, Azure IoT Central verfügt über eine Vielzahl von Erweiterbarkeitsfunktionen, einschließlich Regeln zum Auslösen von Geschäftsprozessen, Datenexport zum Senden von IoT-Daten an andere Dienste und einer öffentlichen REST-API. Erfahren Sie mehr.

-

Für Azure IoT Central-Anwendungen gelten verschiedene Kontingente und Grenzwerte. Sehen Sie sich hierfür die Dokumentation „Kontingente und Grenzwerte“ an.

-

Azure IoT Central sichert Ihnen eine Konnektivität von 99,9 % zu. Lesen Sie das SLA.

-

Azure IoT Central-Daten werden rollierend 30 Tage lang aufbewahrt. Sie können Daten kontinuierlich mithilfe der Exportfunktion exportieren.