Azure IoT Central

Gå fra blåstempling til værdibevis.

Start din Azure IoT-rejse med Azure IoT Central

Azure IoT Central er en foruddefineret UX- og API-overflade til tilslutning og administration af enheder i stor skala og leverer pålidelige data til forretningsindsigt. Den samler PaaS-tilbud (Platform as a Service) på forhånd og samler hver enkelt tjeneste under den for at få et brugervenligt, omfattende og sikkert IoT-tilbud.

Hurtig forbindelse mellem IoT-enheder og cloudmiljøet

Centraliseret administration til nem omkonfiguration og opdatering af enheder

Visualiseringer og analyser, der giver mening for IoT-data, fra det store billede til små detaljer

Udvidelsesmuligheder til at bygge bro mellem virksomhedsprogrammer og IoT-data, så indsigt omdannes til handling

Start din IoT-rejse med et omfattende tilbud

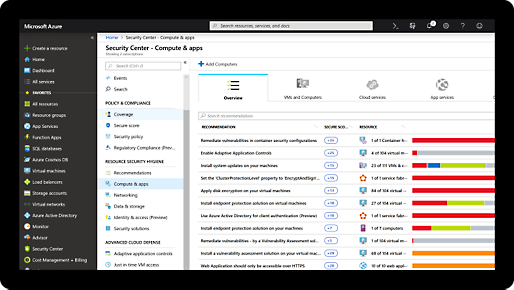

Kom i gang med at bruge en færdiglavet weboplevelse og API-overflade til udvikling af IoT-løsninger. Administrer enheder i stor skala ved hjælp af jobstyring. Gem data over et 30-dages vindue, der visualiserer brugerdefinerede dashboards og oplevelser med dataudforskning. Definer regler for at udløse forretningsflow, sende IoT-data til andre tjenester ved hjælp af dataeksport og få programmatisk adgang til Azure IoT Central ved hjælp af dens offentlige REST API.

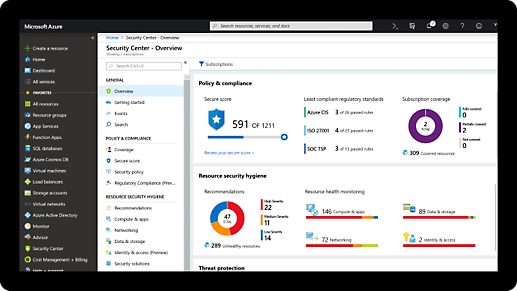

Omfattende indbygget sikkerhed og overholdelse af angivne standarder

-

Microsoft investerer mere end 1 milliard USD årligt på forskning i og udvikling af cybersikkerhed.

-

Vi har mere end 3.500 sikkerhedseksperter, som er dedikerede til datasikkerhed og beskyttelse af personlige oplysninger.

-

Azure har flere certificeringer end nogen anden cloududbyder. Se den omfattende liste.

-

Forudsigelige priser

- Ingen startomkostninger

- Ingen afmeldingsgebyrer

- Betal kun for det, du har brug for

Kom i gang med en gratis Azure-konto

1

2

Når din kredit er udløbet, flytter du til betal efter forbrug, så du stadig kan bruge de samme gratis tjenester. Du betaler kun, hvis du bruger mere end din månedlige gratis mængde.

3

Udviklerressourcer

Dokumentation

Udforsk hurtig start, vejledninger, selvstudier og API-referencedokumentation.

Microsoft Learn

Uanset om du er ny bruger af IoT eller en erfaren professionel, kan du finde oplysninger og læringsressourcer, så du kan bygge dine løsninger.

IoT-udsendelse

Se livestreamede begivenheder og dybdegående tekniske diskussioner om IoT SaaS-løsningsopbygning (Software as a Service).

Teknisk IoT-community

Stil spørgsmål til og få support fra Microsoft-udviklere og Azure-eksperter.

Azure-certificeret enhedskatalog

Gennemse mere end 1.000 certificerede IoT-hardwareenheder for at begynde at bygge din IoT-løsning i dag.

Ofte stillede spørgsmål om Azure IoT Central

-

Azure IoT Central gør din IoT-rejse nemmere ved at levere funktionalitet på et højere niveau, så du bruger mindre tid på at få adgang til dine data og mere tid på at bruge IoT-data til at skabe forretningsværdi. Få mere at vide.

-

Ja, Azure IoT Central er et paaS-program, der administrerer skalerbarhed og HADR for dig. Et Azure IoT Central-program kan skaleres for at understøtte millioner af forbundne enheder. Få mere at vide.

-

Ja, Azure IoT Central har et omfattende sæt udvidelsesfunktioner, herunder regler, der udløser forretningsflow, dataeksport for at sende IoT-data til andre tjenester og en offentlig REST API. Få mere at vide.

-

Der gælder forskellige kvoter og begrænsninger for Azure IoT Central-programmer. Se dokumentationen til kvoter for og begrænsninger.

-

Med Azure IoT Central garanteres det, at der er forbindelse i 99,9 % af tiden. Læs SLA'en.

-

Azure IoT Central-data opbevares løbende i 30 dage. Du kan løbende eksportere data ved hjælp af eksportfunktionen.