Azure IoT Central

概念実証から価値実証に移行します。

Azure IoT Central で Azure IoT の旅を始める

Azure IoT Central は、デバイスを大規模に接続および管理するための、既製の UX と API サーフェスであり、ビジネスの分析情報のための信頼性の高いデータを提供します。サービスとしてのプラットフォーム (PaaS) オファリングを事前に組み込み、その下に各サービスをまとめ、構成が簡単で包括的で安全な IoT オファリングを実現します。

IoT デバイスとクラウド間の迅速な接続

デバイスを簡単に再構成して更新するための一元的な管理

全体像から小さな詳細まで、IoT データを理解するための視覚化と分析

ビジネス アプリケーションと IoT データをブリッジする拡張性により、分析情報をアクションに変える

包括的なオファリングで IoT の旅を始める

概要、IoT ソリューション開発に既製の Web エクスペリエンスと API サーフェスの使用を開始します。ジョブ スケジューラを使用して大規模なデバイスを管理します。30 日間のウィンドウにデータを格納し、カスタム ダッシュボードとデータ探索エクスペリエンスで視覚化します。ビジネス フローをトリガーし、データ エクスポートを使用して IoT データを他のサービスに送信し、パブリック REST APIを使用してプログラムから Azure IoT Central にアクセスするルールを定義します。

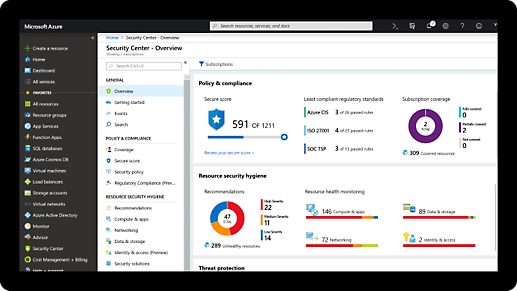

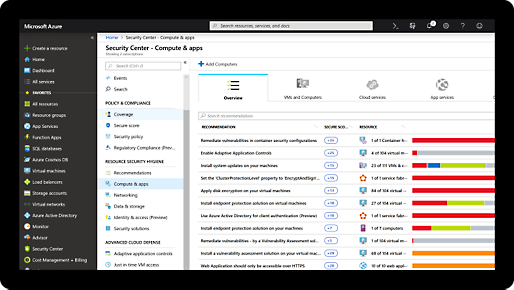

包括的なセキュリティとコンプライアンスの組み込み

-

Microsoft では、サイバーセキュリティの研究と開発に年間 USD10 億を超える投資を行っています。

-

Microsoft には、データ セキュリティとプライバシーを専門とする 3,500 人を超えるセキュリティ エキスパートがいます。

-

Azure は、他のあらゆるクラウド プロバイダーを上回る数の認定を受けています。包括的なリストをご確認ください。

Azure 無料アカウントで使用を開始する

1

2

クレジットがなくなった後に、同じ無料サービスでビルドを続けるには、従量課金制に移行してください。月々の無料使用分を超えた場合にのみ、お支払いいただきます。

3

開発者向けリソース

Azure IoT Central に関してよく寄せられる質問

-

Azure IoT Central は、高度な機能を提供することで IoT への移行を簡素化するため、データを取得する時間を減らし、IoT データを使用してビジネス価値を生み出す時間を増やすことができます。 詳細情報。

-

はい。Azure IoT Central はスケーラビリティと HADR を管理するアプリケーション PaaS です。Azure IoT Central アプリケーションは、何百万もの接続されたデバイスをサポートするようにスケーリングできます。 詳細情報。

-

はい。Azure IoT Central には、ビジネス フローをトリガーするルール、IoT データを他のサービスに送信するためのデータ エクスポート、パブリック REST APIなど、豊富な機能拡張機能が用意されています。 詳細情報。

-

Azure IoT Central アプリケーションには、さまざまなクォータと制限が適用されます。 クォータと制限に関するドキュメントクォータと制限に関するドキュメントを参照してください。

-

Azure IoT Central では、99.9% の接続性が保証されます。 SLA をお読みください。

-

Azure IoT Central データは、ローリング 30 日単位で保持されます。 エクスポート機能を使用してデータを継続的にエクスポートできます。